La fabrication de nos crèmes glacées

Ben & Jerry’s est connue pour ses délicieux parfums, mais sais-tu tout ce qui entre dans la fabrication de nos crèmes glacées ?

Ben & Jerry’s est connue pour ses délicieux parfums, mais sais-tu tout ce qui entre dans la fabrication de nos crèmes glacées ?

Tout commence, bien sûr, avec la vache. Pas qu’une seule, mais des dizaines de milliers de vaches provenant des centaines de fermes locales qui vendent leur lait cru à la laiterie. À la laiterie, le lait est séparé en crème épaisse et en lait écrémé condensé, puis expédié par camion-citerne à nos usines où nos crèmes glacées sont fabriquées.

Vous devez accepter les cookies pour voir le contenu et/ou utiliser les fonctionnalités de cette page.

Lorsque les camions arrivent à l’usine, le lait et la crème sont pompés dans quatre silos de stockage de 22 712 litres et maintenus au frais à 2 °C jusqu’à ce que nous soyons prêts à les convertir en crème glacée Ben & Jerry’s.

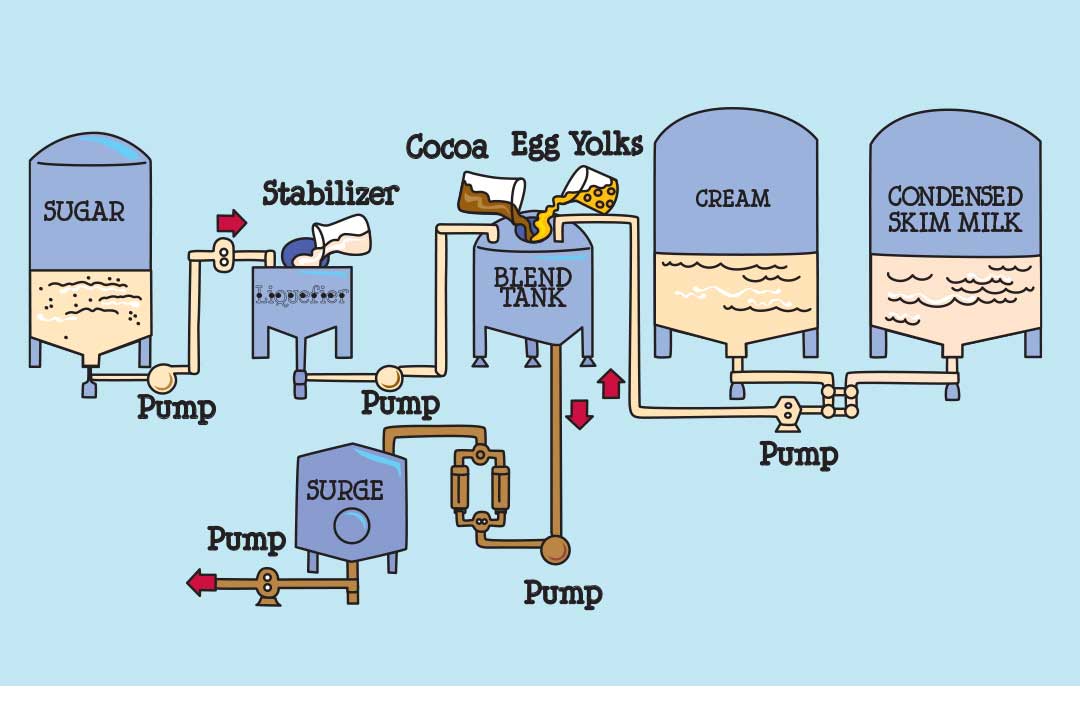

Dans le cadre de la production de crème glacée, préparer le mélange, et le rendre aussi excellent que possible, est sans doute la partie la plus importante de tout le processus. Une personne très qualifiée et expérimentée, connue sous le nom de Mix Master (Maître mélangeur), réalise des procédures de préparation du mélange dans le Blend Tank, notre méga-mixeur en acier inoxydable de 3 785 litres.

Un bac de mélange de crème glacée commence avec de la crème épaisse, du lait écrémé condensé et du sucre de canne liquide. À ces ingrédients, le Mix Master ajoute également des jaunes d’œufs, de la poudre de cacao pour nos crèmes glacées au chocolat et des stabilisateurs naturels qui aident à prévenir les chocs thermiques et la formation de cristaux de glace.

Tous les ingrédients sont mixés pendant six à huit minutes, afin d’obtenir un mélange de « crème sucrée » blanche ou un mélange de chocolat.

Le bac de mélange terminé est ensuite transféré à travers l’un des deux filtres dans le Surge Tank (Réservoir d’équilibre). C’est dans le Surge Tank que le mélange est stocké jusqu’à ce qu’il soit prêt pour le processus de pasteurisation.

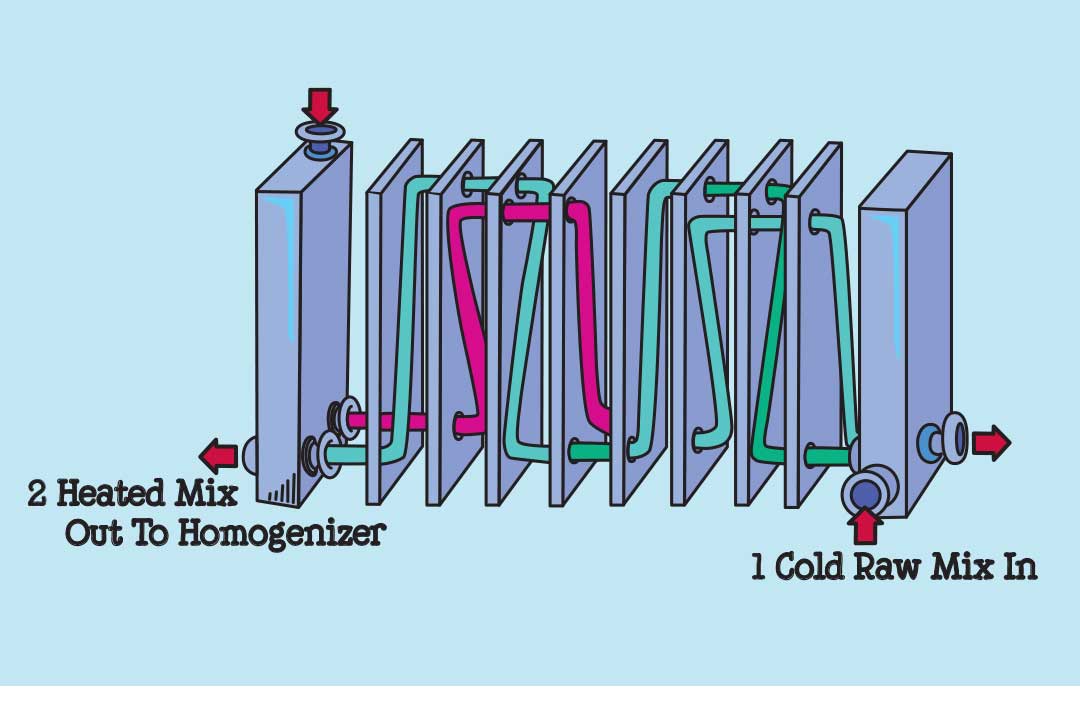

Une fois le mélange de crème glacée mixé, il est prêt à être pasteurisé et homogénéisé. La pasteurisation consiste à chauffer le mélange afin de tuer les bactéries nocives. Le Pasteurisateur est constitué d’une série de plaques très fines en acier inoxydable. L’eau chaude (83 °C) s’écoule d’un côté des plaques et à mesure que le mélange froid (2 °C) est pompé de l’autre côté des plaques, la chaleur de l’eau chaude est transférée au mélange pour le chauffer à 82 °C.

Avant que le mélange ne refroidisse, il entre dans l’Homogénéisateur. Là, le mélange est expulsé sous haute pression (environ 140 kilos par cm carré) à travers une très petite ouverture afin que les particules de graisse de la crème soient si finement divisées et émulsifiées qu’elles ne se séparent pas du reste du mélange. L’Homogénéisateur fonctionne comme une pompe à piston : le mélange est aspiré dans le cylindre en course descendante et expulsé à très haute pression en course ascendante.

Le mélange refroidi est ensuite pompé vers la Tank Room (une pièce à 2 °C contenant six réservoirs de stockage de 18 927 litres), où il est conservé pendant quatre à huit heures pour permettre aux ingrédients de bien se mélanger (c’est un peu comme faire mijoter une sauce ou laisser un bon vin respirer : nous ne voulons rien précipiter !).

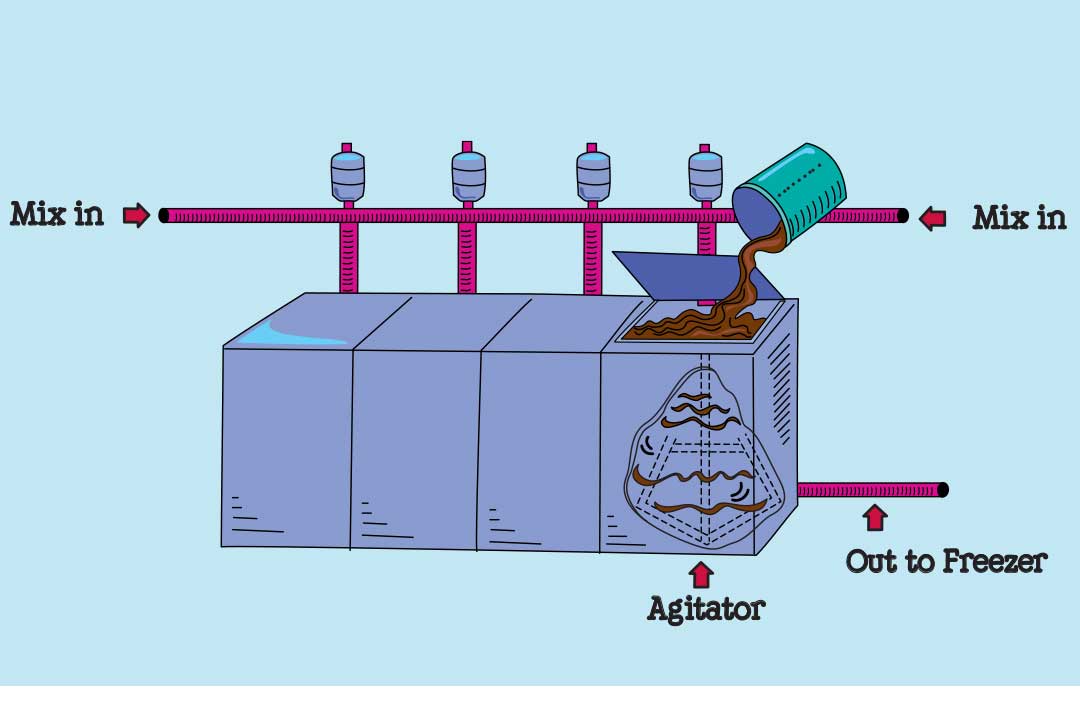

L’une des raisons pour lesquelles la crème glacée Ben & Jerry’s est si bonne s’explique en un seul mot : parfum. Nous prenons nos parfums, et nos techniques d’aromatisation, très au sérieux. Les gens qui s’occupent des Flavour Vats (Cuves de parfum) sont des experts dans l’art de l’aromatisation et seuls les meilleurs ingrédients aromatiques sont incorporés dans une cuve de parfum remplie de notre mélange de crème glacée.

Une fois que le mélange a « mijoté », il est pompé de la Tank Room vers les Flavour Vats : une série de cuves en acier inoxydable qui contiennent chacune 1 893 litres de mélange. C’est ici que le mélange non aromatisé se transforme en parfum euphorique à mesure que nous ajoutons une incroyable gamme d’arômes, de purées et d’extraits, comme la vanille, la menthe poivrée pure, les extraits de fruits, la purée de banane et même quelques liqueurs de temps à autre.

Une fois la quantité d’arômes appropriée ajoutée, le mélange est pompé dans le Congélateur. Les congélateurs de notre usine de Waterbury utilisent de l’ammoniac liquide comme agent de congélation (-4 °C) et peuvent congeler plus de 2 650 litres de mélange par heure.

Voici comment cela fonctionne : le mélange est pompé à travers un long cylindre froid de congélation appelé le tonneau. Lorsque le mélange gèle sur la paroi du tonneau, il est gratté par des lames tournantes. Lorsqu’il arrive à l’avant du tonneau, ce n’est plus un mélange : c’est de la crème glacée !

Le mélange entre dans le congélateur à 2 °C et en sort à -5 °C, ce qui correspond à la température et à la consistance d’une glace à l’italienne, ou comme on l’appelle dans le Vermont, une « creemee ».

Après avoir congelé le mélange à une température crémeuse de -5 °C, un choix se présente à nous : si nous fabriquons simplement des parfums sans morceaux, comme la vanille ou le chocolat, la crème glacée est pompée directement vers la machine de remplissage des pots, mais si nous fabriquons des parfums avec des morceaux, la crème glacée passe par le Chunk Feeder (Alimentateur de morceaux).

À l’époque où Ben & Jerry’s n’existait pas encore, la seule chose que les glaciers mettaient dans leur crème glacée était des fruits. C’est pourquoi la machine qui « alimente » les morceaux dans nos crèmes glacées est en fait appelée « Fruit Feeder » (Alimentateur de fruits). Mais vu le nombre de gros morceaux avec lesquels nous devons alimenter l’alimentateur, de la pâte à cookies aux pépites de chocolat aux brownies au fudge, en passant par les cookies, les bonbons et les noix et tout ce qu’il y a entre les deux… en plus des fruits… nous l’avons affectueusement renommé !

En d’autres termes, le Chunk Feeder « alimente » les morceaux dans le flux de crème glacée. Les morceaux sont chargés sur la trémie du Chunk Feeder, au fond de laquelle un transporteur à vis régule un flux régulier de morceaux dans une roue crantée. À mesure que la roue crantée tourne, elle pousse les morceaux dans le flux de crème glacée gelée qui passe à travers l’alimentateur. La crème glacée à morceaux passe enfin dans un mixeur spécial, qui mélange les morceaux tout au long du flux de crème glacée, assurant ainsi une « dispersion des morceaux » homogène.

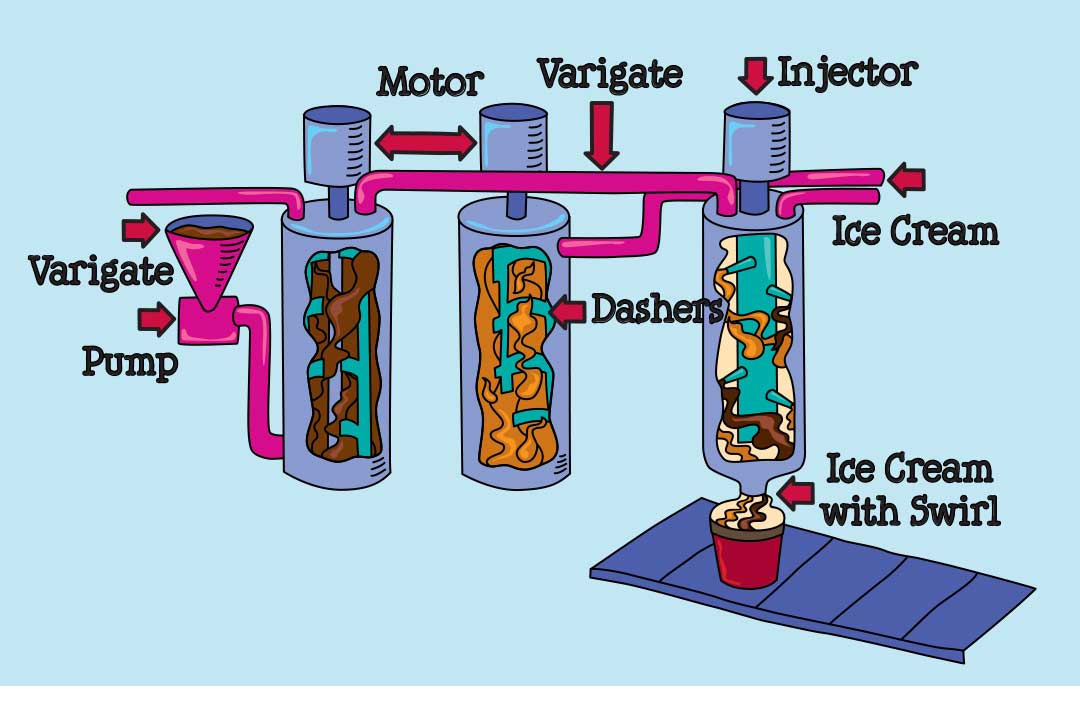

Tu t’es déjà demandé comment nous obtenons ces tourbillons riches et épais si bien esquissés dans un pot de crème glacée ? Le mot fantaisie pour « tourbillon » est « panachure », et qu’il s’agisse de fudge, de caramel, de beurre de cacahuète, de guimauve ou de fruits, nous utilisons toujours les meilleures et les plus fantaisistes des panachures que nous pouvons trouver. Mais ces grandes panachures ne finiraient jamais dans nos pots de crème glacée sans un excellent système de guidage des panachures.

Par chance, nous disposons du meilleur système de guidage des panachures !

Voici comment cela fonctionne :

• Les panachures doivent d’abord passer par le Contherm, qui abaisse leur température juste assez pour les empêcher de s’accumuler (ce qui n’est pas une bonne chose).

• Les panachures bien refroidies passent à travers le Variegator (« Panachureur »), qui les injecte dans le flux de crème glacée (ce qui est une très bonne chose quand ça fonctionne et un vrai désastre quand ça ne fonctionne pas).

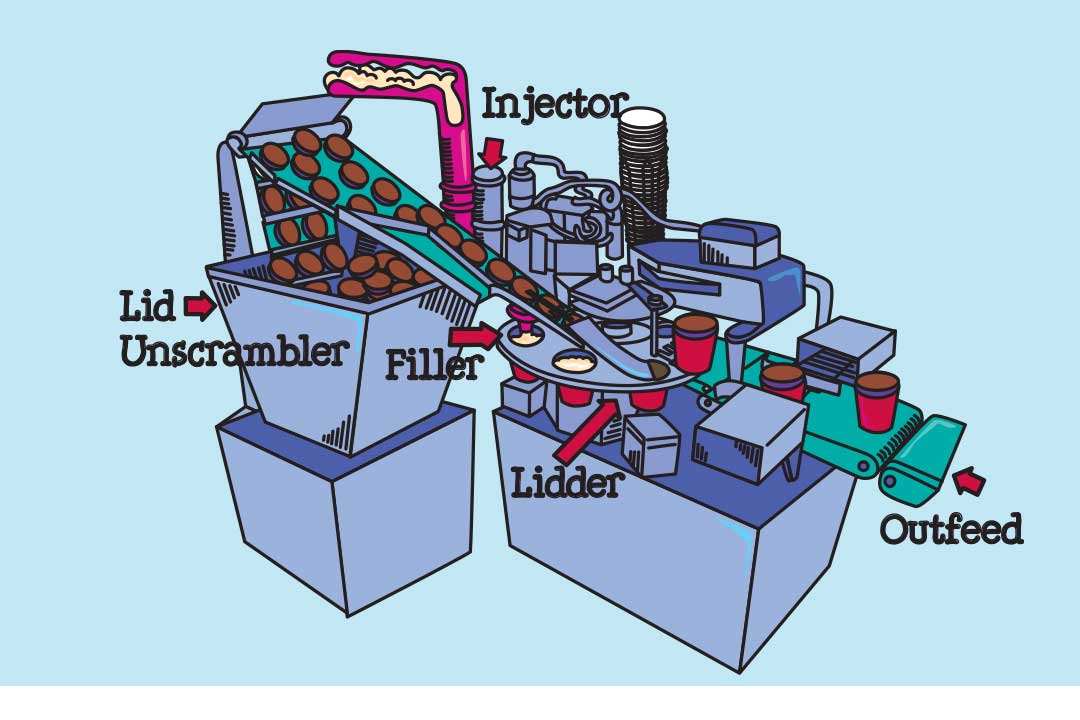

Une fois les morceaux et les tourbillons incorporés, la crème glacée est prête à être répartie dans les pots. C’est une machine vraiment incroyable appelée le Remplisseur automatique qui s’en occupe.

Non seulement le Remplisseur automatique remplit environ 120 pots par minute, mais il effectue également des tâches de pré-remplissage, comme le dépôt de pots deux par deux parfaitement placés afin que la tête de remplissage puisse les remplir.

De plus, une fois les pots remplis, le remplisseur les achemine vers l’operculeuse, qui place et enfonce correctement les couvercles sur les pots.

Pour finir, un élévateur agile libère les pots de l’operculeuse, où un petit levier attend pour les pousser vers un convoyeur jusqu’à l’étape suivante du processus.

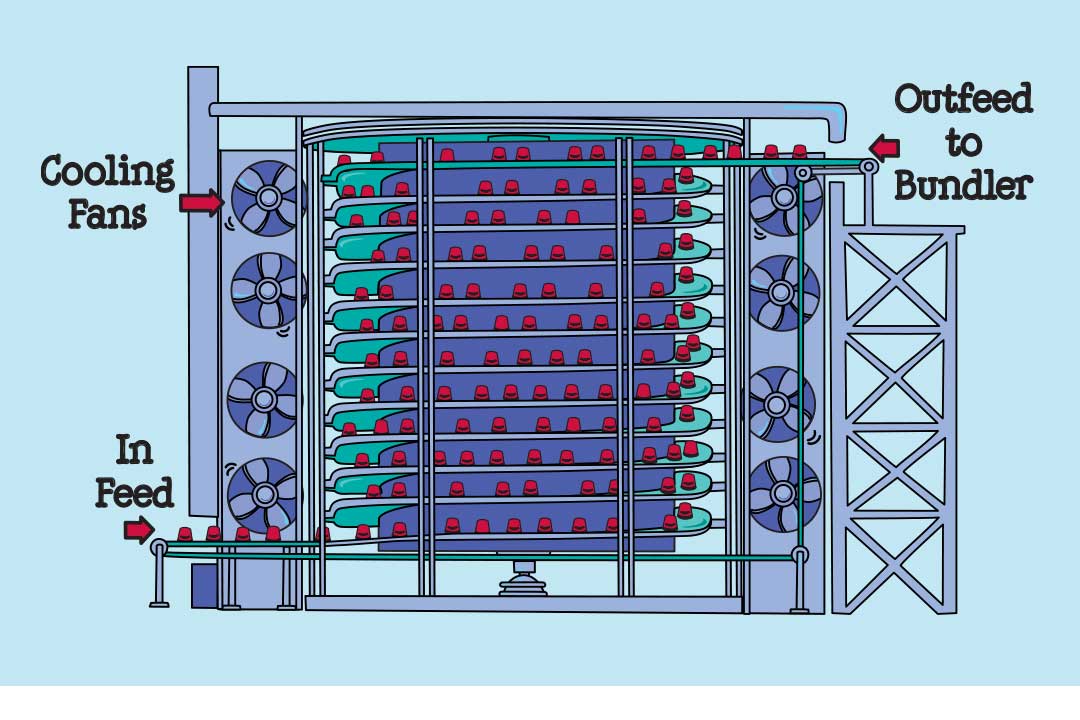

Avant de pouvoir stocker ou expédier la crème glacée conditionnée, elle doit être congelée davantage, passant de sa température semi-congelée de -5 °C à son état solide entièrement congelé d’au moins -12 °C. Le processus est appelé « durcissement » et se produit dans le Spiral Hardener (Durcisseur en spirale).

Les pots sortent de notre salle de production par convoyeur et entrent dans le Spiral Hardening Tunnel (Tunnel de durcissement en spirale), un méga convoyeur de deux étages en forme de tire-bouchon : le truc le plus cool de toute l’usine.

La température réelle dans le Spiral Hardening Tunnel est de -1 °C, mais d’énormes ventilateurs soufflant dans le tunnel créent un refroidissement éolien de -15 °C. Dans cet environnement totalement polaire, les pots remontent jusqu’au convoyeur à spirale pendant trois heures et lorsqu’ils atteignent le sommet, leur température a chuté de -5 °C (consistance de glace à l’italienne) à -12 °C (consistance solide entièrement congelée !).

Vous devez accepter les cookies pour voir le contenu et/ou utiliser les fonctionnalités de cette page.

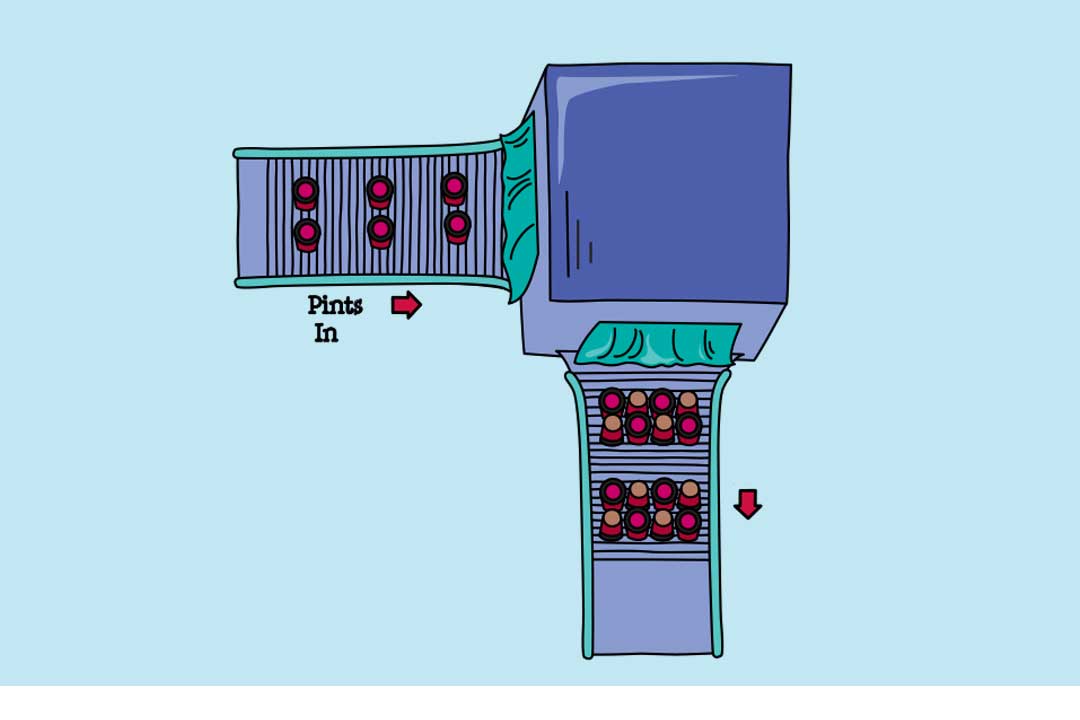

Une fois les pots congelés, nous les conditionnons pour l’expédition. Tout d’abord, un onduleur retourne un pot sur deux et un employé de congélation s’assure que huit pots (deux rangées parallèles de quatre pots, avec un pot sur deux retourné) sont correctement assemblés pour entrer dans le Bundler (l’Empaqueteuse). Le Bundler est un tunnel de chaleur qui enveloppe le plastique rétractable autour du pack de huit pots. Le pack de huit est appelé un « manchon » et chaque manchon équivaut à 3,8 litres de crème glacée. Les employés de congélation empilent les manchons sur les palettes d’expédition qui sont ensuite stockées dans notre entrepôt de -29 °C en attendant l’expédition.

Pendant ce temps, au laboratoire d’assurance qualité, nos responsables AQ sont absolument fervents de s’assurer que chaque parfum de crème glacée Ben & Jerry’s répond à nos normes strictes en matière d’excellence des produits.

Tous les signes d’approbation qu’ils accordent à un cycle de production Ben & Jerry’s donnent à nos contrôleurs de trafic de crèmes glacées les autorisations essentielles dont ils ont besoin pour accélérer les produits Ben & Jerry’s vers leurs destinations finales partout…

Notre définition de « partout » ne cesse de croître et de se répandre partout chaque année !

Les produits Ben & Jerry’s sont distribués à l’échelle nationale et dans le monde entier dans des supermarchés, des épiceries, des magasins de proximité, des restaurants, des cinémas et d’autres lieux propices aux crèmes glacées. Et lorsqu’il s’agit de lieux propices aux crèmes glacées, nous pensons bien sûr que les boutiques Scoop Ben & Jerry’s sont de loin les plus propices aux crèmes glacées !

Vous devez accepter les cookies pour voir le contenu et/ou utiliser les fonctionnalités de cette page.